Es largo el trayecto que deben recorrer los ositos dorados y las gominolas de Haribo hasta que llegan al cliente final de todo el mundo. Además de su sabor, una logística inteligente con la solución totalmente automatizada en su nuevo centro con SSI Schaefer como contratista general, contribuye al éxito de esta empresa centenaria.

Habrá pocas personas que no conozcan y adoren las sabrosas golosinas de Haribo: gominolas con forma de osito oro, happy cola o las espirales de regaliz. Sin embargo, antes de poder deleitarse con estos dulces, existe un largo y desafiante proceso que va desde la compra de las materias primas, pasando por la producción, la distribución y la logística, hasta la entrega a retailers y tiendas para llegar al cliente final.

Una logística de almacenaje inteligente con disponibilidad de mercancías fiable y permanente que funciona en segundo plano sin que el consumidor lo advierta. Esta logística contribuye, junto al sabor y a la calidad de los productos, al éxito de Haribo. Como contratista general de la construcción y de la solución intralogística, SSI Schaefer ha conseguido su meta de desarrollar un centro de distribución completamente automatizado.

Tras 100 años en su sede de Bonn, Haribo decidió trasladarse a la localidad de Grafschaft, en el “parque de innovaciones de Renania, colindante con la autopista A61, donde sobre una superficie de 27 hectáreas ha construido un edificio administrativo, líneas de producción, plantas de embalaje y un almacén logístico.

Se trata hasta ahora del mayor proyecto en la historia empresarial, ya que sólo la superficie de producción es tan grande como siete campos de fútbol. En esta ubicación, Haribo ha creado alrededor de 750 nuevos empleos, de los que 350 serán cubiertos con personal procedente de la planta de Bonn.

Este nuevo almacén es la columna vertebral de una infraestructura de fabricación diseñada para cumplir con los imperativos del siglo XXI.

Desde el inicio, Haribo era consciente del gran trabajo a desarrollar, por lo que era fundamental elegir al socio adecuado y evitar múltiples interfaces de proveedores. Por ello, la elección recayó sobre SSI Schaefer como proveedor de una solución llave en mano. La compañía tiene un amplio conocimiento del sector y de sus procesos y fue capaz de proporcionar una solución integral compuesta por sistemas y componentes propios.

Según señala Stefan Sorce Director General de Haribo Logistics, “SSI Schaefer ha convertido nuestra visión en realidad al captar perfectamente nuestras ideas y necesidades y transformarlas en una gran instalación completamente factible y viable, justo como habíamos imaginado. A pesar de la presión para conseguir un almacén excepcional, la química entre ambas partes siempre ha sido muy buena”,

En definitiva, Haribo podía estar seguro de la coordinación del proyecto, un aspecto fundamental para realizar su desarrollo e implantación en el plazo ajustado de dos años.

“Desde el inicio buscábamos a un único proveedor que pudiera ofrecernos una solución llave en mano, incluyendo la construcción, los materiales y el software. A pesar de ser un proyecto gigante, queríamos mantenerlo tan simple como fuera posible y minimizar la cantidad de interfases. SSI Schaefer ha realizado un trabajo excelente para que esto fuera posible”, afirma Stefan Sorce Director General Haribo Logistics

Y tenía razón ya que SSI Schaefer ha pasado todas las pruebas cumpliendo los requisitos de coste y tiempo; manteniendo el presupuesto sin desvíos y finalizando la instalación antes de la fecha prevista.

SSI Schaefer ha construido un almacén a gran altura automático de 120 m de largo, 100 m de ancho y 43 m de alto, con una superficie de 24.000 m2. El almacén tiene una capacidad para 92.800 ubicaciones de palés y equipado con 22 transelevadores del tipo Exyz que garantizan un rendimiento de almacenaje de 645 palés y de desalmacenaje de 590 palés a la hora.

Esta solución personalizada para Haribo combina la creación de un concepto logístico, una planificación y ejecución correctas y la construcción llave en mano de un almacén central.

Como contratista general, SSI Schaefer se ha encargado de todos los elementos del nuevo edificio (suelo, paredes, sistemas anti incendios, etc.) así como de todos los componentes de los sistemas automáticos como son los transportadores de palés, los transelevadores y el almacén a gran altura, incluyendo una zona de almacenaje manual especial para sus gamas de productos químicos aromas.

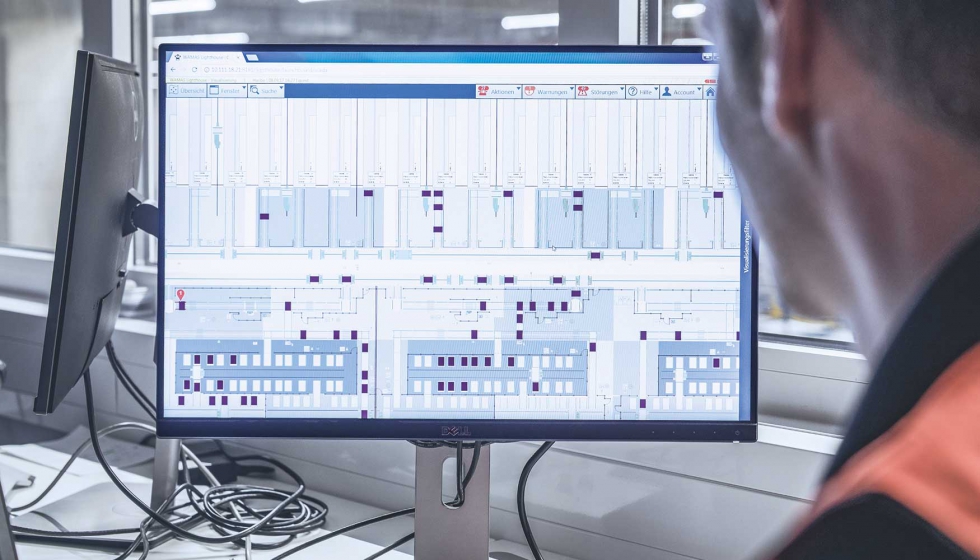

Para visualizar, controlar, monitorizar y optimizar la productividad, Haribo utiliza WAMAS Lighthouse de SSI Schaefer, un sistema de paneles de control configurables que permiten visualizar del ciclo logístico, mientras que los indicadores de rendimiento posibilitan que estos procesos logísticos sean más eficientes.

Además, SSI Schaefer ha definido unas áreas de recepción, carga y expedición de mercancías, así como una zona de preparación de pedidos semiautomática, de ensamblaje y manuales en las distintas plantas. El transporte interno se realiza con un sistema de monorraíl y con transportadores de palés

Para unir el área de producción con el Centro Logístico, se ha construido un puente con el fin de facilitar el suministro continuo de palés desde la fábrica. Además, el almacén central tiene dos grandes ventajas, ya que por una parte ha sido diseñado para disponer de un sistema de almacenaje compacto, y por otra permite importantes flujos de materiales que unen el almacén a gran altura con las áreas logísticas adyacentes.

Estos dos niveles generan una redundancia natural que implica que se puede suministrar y vaciar de forma todas las áreas en cualquier momento. Este concepto implantado permite a Haribo obtener un alto nivel de seguridad y un elevado nivel de servicio en sus entregas diarias a clientes.

Los proveedores de numerosos países europeos entregan sus productos en este nuevo almacén, que sirve principalmente a Alemania, Francia y Benelux. Por otra parte, Haribo está cerrando gradualmente otros almacenes externos derivando sus operaciones al nuevo almacén centralizado en Grafschaft o a otro almacén de gran altura ubicado en Solingen.

Para el control del proceso y la gestión de stock, Haribo está utilizando el software logístico WAMAS de SSI Schaefer. Están implantadas varias funcionalidades de la suite incluyendo algunas desarrolladas para cubrir procesos específicos de Haribo. WAMAS combina todos los componentes intralogísticos en un único sistema inteligente.

Todos los procesos intralogísticos de Haribo están controlados y gestionados automáticamente, desde la gestión de pedidos eficiente y flexible hasta la optimización de recursos y los movimientos de mercancías, hasta la provisión y análisis de los indicadores de rendimiento claves.

Un punto fuerte técnico del sistema es la secuenciación en el área de expediciones a través del uso de un bufer multinivel. Aquí es donde, según los criterios cliente, ruta y día, se preparan los palés de acuerdo con la secuencia óptima de carga para la expedición, lo que redunda en importantes beneficios. Los camiones se cargan con un tipo específico de producto para un cliente en particular o con varios productos combinados para distintas estaciones de descarga

Los empleados SSI Resident Maintenance trabajan en dos turnos para garantizar una operativa fluida de forma permanente. Gracias a la formación, preparación y experiencia del personal, se garantiza la máxima disponibilidad del sistema al tiempo que se va realizando el mantenimiento preventivo.

La gestión de los recambios y el acceso directo a especialistas de PLC y software a través del hotline de SSI Schaefer son componentes integrales de la solución. Además, el equipo monitoriza el sistema mediante el sistema de visualización WAMAS Lighthouse, que registra, analiza y documenta todas las características esenciales del sistema.

El módulo de servicio SSI Resident Maintenance está jugando un papel cada vez más relevante, especialmente en proyectos de este tamaño. Haribo puede por tanto concentrarse en su negocio clave y dejar el soporte del sistema 24/7 en las manos expertas de los técnicos de servicio.

Cifras clave del sistema

Ámbito del suministro y servicios de SSI Schaefer

Almacén a gran altura

Software

Software logístico WAMAS

Funcionalidades

Control de flujo de materiales (PLC) - Visualización

Sistema de visualización WAMAS Lighthouse: visualización, monitorización y optimización de la productividad

Manutención y Almacenaje

Más de 50 años impulsando el sector. 360º alrededor de la cadena de valor logística